Projektinitiativ #63: A Systematic approach for adapting material and hot forming process development to end user demands ( 3 kommentarer)

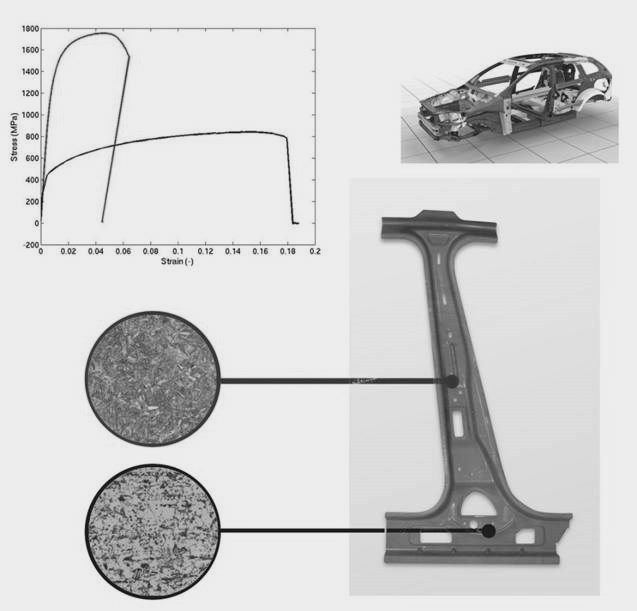

The end user demands on components and structures are related to weight as well as strength, deformation, failure and fatigue properties. The final properties in hot formed and press hardened components are based on all steps in the thermo-mechanical manufacturing chain. We suggest the development of a systematic approach to optimize the virgin material chemistry and state with respect to end user demands. In this optimization, alternative routes in the thermo-mechanical process chain need to be taken into account. A systematic approach of this kind must rely on simulation methods and process modeling which integrate the material, process and product properties.

Mats Oldenburg presents the initiative during the 2017 conference

In thermo-mechanical manufacturing processes such as warm forming and press hardening of sheet metal based components, the base material properties are typically altered. In press hardening, the change is intended as the virgin material is heated to austenite before it is quenched to a martensitic state. In general warm forming, there will be changes although they may be unwanted.

By taking advantage of the changes in micro-structure in the press hardening process, a technology with tailored material property distribution within the same component has been developed. This technology is based on varying thermal histories of the blank in different parts of the forming tools. This type of components is now used in the automotive industry all over the world due to the possibility to optimize the vehicle structure for low weight and safety. The availability of simulation methods for thermo-mechanical forming simulation taking the evolution of the micro-structure and related phenomena into account has been a prerequisite for these developments.

The expected applications are hot formed or press hardened vehicle structure components for car, trucks and heavy machinery, optimized with respect to weight, crash performance and fatigue properties.

Namn Mats Oldenburg

Organisation Luleå tekniska universitet

Kommentar #1

Detta är ett lovvärt initiativ. Det finns mycket erfarenhet kring modellering och tillverkning av tunna presshärdade komponenter för personbilar. Erfarenheten kring presshärdning av tjockare plåt för lastbilskomponenter är dock mer begränsad. Det finns en stor potential i att med presshärdning optimera och skräddarsy egenskaperna. Om presshärdningsprocessen används för tillverkning av exempelvis en utmattningspåkänd chassiskomponent är egenskaper som brottseghet och duktilitet av intresse och en alternativ mikrostruktur kan vara önskvärd. Bra modeller för korrelation mellan material-värmebehandling-mikrostruktur-egenskaper efterlyses för att kunna optimera/skräddarsy olika egenskaper och reducera vikt.

Namn Henrik Sieurin

Organisation Scania

Kommentar #2

Vi ser det här som ett värdefult initiativ. Det finns ett tydligt behov från våra kunder att optimera materialegenskaper i utmattningspåkända komponenter I till exempel lastbilar.

Modeller där materialdata kombineras med processhistoriken genmom hela tillverkningskedja och slutegenskaper har en stor potential I effektivisering av utvecklingstid och utvecklingsresurser.

Namn Jose Puente Cabrero

Organisation SSAB Europe

Kommentar #3

Jag deltar gärna i en diskussion om modellering av mikrostruktur även om jag inser att simulering av hela processkedjan är krävande! Kanske kan delar simuleras, som ökar förståelsen?

Namn Anders Salwén

Organisation InnoXinetix AB